Page 243 - 201907

P. 243

第 7 期 李建昌,等: 对硝基苯胺水相加氢合成对苯二胺 ·1489·

法还原对硝基苯胺合成对苯二胺将逐步被先进的工 下一批次中,补加适量水和催化剂,然后加入对硝

艺取代。已有研究表明,水可以代替醇类溶剂应用 基苯胺,进行加氢反应。

在催化加氢中,对苯二胺在水中具有较大的溶解度, 1.3 小试分析方法

[7]

为水相法催化加氢合成对苯二胺提供了理论支撑 。 对苯二胺质量分数按国标 GB/T 25789—2010 [14]

水作为溶剂具有两方面优点:一方面,水的比热容 进行测试,样品经毛细管色谱柱分离,经氢火焰离

大,能有效吸收反应热,降低反应风险;另一方面, 子化检测器检测,用峰面积归一化法定量。产物中

水作为溶剂,可以大幅降低生产成本,减少 VOC 的 对苯二胺质量分数及有机物杂质质量分数按式(1)

排放。若水能循环套用,将从源头上杜绝环保问题 计算。

的产生。 w(i)/%=A i /A i ×100 (1)

本文以水为溶剂,负载型镍作催化剂加氢还原 式中:A i 为组分 i 的峰面积数值;A i 为试样中各组

对硝基苯胺制得对苯二胺。考察了各反应条件的影 分的峰面积数值之和

响以及水作溶剂循环套用性能。

2 小试结果与讨论

1 实验部分

2.1 温度对反应速度的影响

1.1 小试试剂与仪器 加氢反应速度表现为釜内压力下降的速度,压

对硝基苯胺,工业品,质量分数≥99.5%;负载 力下降的速度随温度的变化情况见表 2。实验条件

型镍催化剂,甘肃中科药源生物工程股份有限公司, 为:对硝基苯胺质量浓度 231 g/L,压力 2.0 MPa,

其技术指标见表 1。 催化剂用量 10%(以对硝基苯胺的质量为基准,下

GC-14C 型气相色谱仪,日本 Shimadzu 公司。 同)。由表 2 可知,当温度升到 70 ℃左右时,釜内

压力开始下降,但下降速度缓慢。随着温度升高,

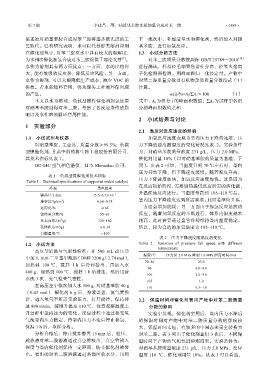

表 1 负载型镍催化剂技术指标

Table 1 Technical specifications of supported nickel catalyst 压力下降速度加快,加氢反应速度加快。这是因为

在反应初始阶段,需要加热提供反应所需的活化能,

外观 黑色粉末

升温促使反应进行。当温度升高到 105~110 ℃后,

3

镍晶尺寸/μm (5.5~6.5)×10

3

堆密度/(g/cm ) 0.60~0.74 釜内压力下降速度达到所需要求。此时若继续升温,

还原比/% ≥65 一方面会增加能耗,另一方面由于加氢反应是放热

镍质量分数/% 55~63 反应,随着加氢反应的不断进行,体系内温度越来

2

比表面积/(m /g) 120~180 越高,此时需要通过盘管冷却维持釜内温度稳定。

3

孔体积/(cm /g) ≥0.34 所以,较为合适的加氢温度为 105~110 ℃。

自燃温度/℃ >150

表 2 压力下降速度随温度的变化

1.2 小试方法 Table 2 Variation of pressure fall speed with different

temperature

高压釜清洗与气密性检查:在 500 mL 高压釜

温度/℃ 压力从 2.0 MPa 降到 1.0 MPa 所需时间/min

中加入 N,N-二甲基甲酰胺(DMF)200 g(2.74 mol),

70~80 25.0

加热到 100 ℃,搅拌 1 h 后冷却排出,再加入水

90 6.0~8.0

400 g,加热到 100 ℃,搅拌 1 h 后排出,然后用清

100 2.0~3.0

水洗 3 次,充气检查气密性。

105 1.0

在高压釜中依次加入水 100 g、对硝基苯胺 60 g 110 0.5~1.0

(0.43 mol)、催化剂 6 g 后,拧紧釜盖,氮气置换

后,通入氢气至所需实验压力,打开搅拌,保持转 2.2 保温时间对催化剂套用产物中对苯二胺质量

速 800 r/min,缓慢升温至 110 ℃,注意观察温度上 分数的影响

升过程中釜内压力的变化。反应过程中通过补充氢 实验中发现,催化剂套用后,釜内压力不降后

气使釜内压力稳定,待釜内压力不变后停止补氢, 的保温时间对产物中对苯二胺质量分数的影响较

保温 1 h 后,取样分析。 大,保温时间太短,有较多的中间态未完全转换为

分析合格后,停止搅拌静置 15 min 后,泄压, 对苯二胺。表 3 列出了催化剂套用 3 次后,不同保

趁热将对苯二胺溶液通过真空管吸出,真空管插入 温时间下产物的气相色谱检测结果。实验条件为:

深度与釜内催化剂保持一定距离,防止催化剂被带 对硝基苯胺质量浓度 231 g/L,压力 2.0 MPa,反应

出。吸出的对苯二胺溶液通过蒸馏回收水分,用到 温度 110 ℃,催化剂用量 10%。从表 3 可以看出,