Page 238 - 201907

P. 238

·1484· 精细化工 FINE CHEMICALS 第 36 卷

目前,合成乙醛酸主要有电解法和氧化法两大 公司;SP2010 型柱塞计量泵,上海三为科学仪器有

类 [2-3] 。电解法主要有草酸电解还原法和乙二醛电解 限公司;M13V14I-AGD-11-K-S 质量流量计,荷兰

氧化法。草酸电解三废较少,污染小,但能耗大, Bronkhorst 公司;HR-50 型恒温换热循环器,无锡

[4]

成本较高 ;乙二醛电解法所得的乙醛酸浓度较高, 晟泽理化器械公司。

反应的选择性以及乙醛酸收率都很好,但该法产物 微通道反应器系统由 Corning AFR G1 脉冲型

体系组成较为复杂,该体系乙醛酸的提纯一直是个 玻璃微通道模片及相关 PFA 塑料(可溶性聚四氟乙

难题 [5-6] 。氧化法主要有乙二醛硝酸氧化法、顺丁烯 烯)连接件组成,通过微通道模块、连接配件、物

二酸臭氧氧化法以及乙二醛双氧水氧化法。硝酸氧 料输送装置的组合,形成适用于本反应的反应器系

化是传统的制备乙醛酸的方法,工艺成熟简单,王 统,微通道脉冲混合结构示意图见图 1。

超等人选用 T 形微混合器和降膜微反应器进行反

应,缩短了反应时间,增加了反应过程的安全性,

但是硝酸严重腐蚀设备,而且反应过程中会有氮氧

化物生成,污染环境 [7-10] ;臭氧氧化法得到的乙醛

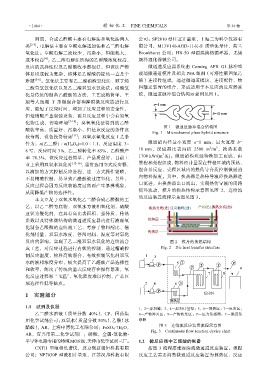

图 1 微通道脉冲混合结构图

酸收率高、质量好、污染小,但是该反应的条件比 Fig. 1 Microchannel pluse hybrid structure

较苛刻,设备投资较高 [11] ;双氧水氧化反应工艺条

件为:n(乙二醛)∶n(H 2 O 2 )=1.0∶1.1,反应温度 3~ 微通道内径最小宽度 a=1 mm,最大宽度 b=

3

2

8 ℃,反应时间 3 h,乙二醛转化率 85%,乙醛酸产 10 mm,反应器比表面积 2500 m /m ,换热系数

2

率 70.3%,该反应过程简单,产品质量好,目前工 1700 kW/(m K)。微通道模块经特殊加工而成,由

业上采用双氧水氧化时 [12-16] ,通常选用釜式反应器, 管程和壳程组成,物料经计量泵在管程区域内预热、

混合并反应,壳程区域内的热传导介质控制微通道

以滴加的方式控制反应进程,这一方式操作繁琐,

内物料温度。其中,换热器是热传导液经换热器进

不易精确控制,易导致乙醛酸被过度氧化,另外,

口流进,由换热器出口流出,实现热传导液的闭路

反应过程会因为反应物浓度过高而产生暴沸现象,

循环流动,模片的换热结构示意图见图 2,连续流

从而降低产物的选择性。

的反应装置流程示意图见图 3。

本文立足于双氧水氧化乙二醛合成乙醛酸的工

艺,以乙二醛为底物,双氧水为液相氧化剂,硫酸

亚铁为催化剂,在具有高比表面积、强传质、传热

系数以及特殊微结构的微通道反应器内进行液相氧

化制备乙醛酸的连续流工艺,考察了物料配比、催

化剂用量、双氧水浓度,停留时间、温度等对氧化

反应的影响。实现了乙二醛双氧水氧化的连续流合 图 2 模片的换热结构

成工艺,对反应过程进行有效的控制,通过精确控 Fig. 2 Die heat transfer structure

制反应温度,物料高效混合,有效控制氧化剂双氧

水的液相浓度分布,极大提高了乙醛酸产品选择性

和收率,解决了传统的釜式反应存在操作繁琐,氧

化反应过程易“飞温”,氧化程度难以控制,产品区

域选择性低等缺点。

1 实验部分

1.1 试剂及仪器 1、2—原料罐;3、4—原料计量泵;5、6—预热区;7—反应区;

乙二醛水溶液(质量分数 40%),CP,国药集 8—产物淬灭区;9—产物收集区;P—压力传感器;T—温度传

团化学试剂公司;双氧水(质量分数 50%)、乙酸(冰 感器

醋酸),AR,上海申博化工有限公司;FeSO 4 ·7H 2 O, 图 3 连续流反应装置流程示意图

Fig. 3 Continuous flow reaction device chart

AR,宜兴市第二化学试剂厂;磷酸,金属-氧化物-

半导体电路专用的特纯MOS级,天津市化学试剂三厂。 1.2 微反应器中乙醛酸的制备

CXTH 型液相色谱仪,北京创新通恒科技有限 按图 3 流程搭建连续流微通道反应装置。根据

公司;NP7030P 型液相计量泵,江苏汉邦科技有限 反应工艺需要调整微通道反应装置为预热区、反应