Page 225 - 《精细化工》2022年第9期

P. 225

第 9 期 尹建朋,等: 4-(1-氨基)乙基苯甲酸甲酯盐酸盐合成工艺 ·1943·

极性小且含量不高的杂质,尝试简单易行的打浆方 进而导致难以析出高纯度的产品。为了解决此问题,

法,在充分考量除杂效果和收率后,最终选择在正 尝试了氯化亚砜/甲醇体系(表 5 No. 3~7)中的甲酯

庚烷中打浆作为粗产物Ⅳ的最终纯化方案。 化反应,先通过氯化亚砜与甲醇反应生成氯化亚硫

2.3 氨基脱保护-苯甲酸甲酯化反应 酸甲酯和氯化氢,氯化亚硫酸甲酯可高效地对苯甲

2.3.1 氨基脱保护-苯甲酸甲酯化反应方法的选择 酸进行甲酯化,同时生成的 HCl 溶解在甲醇溶液中,

及优化 可作为保护基脱除的酸催化剂,反应完毕后通过浓

在酸性或碱性环境下,三氟乙酰基都很容易脱 缩即可除去溶剂,且体系中含水量低,不影响重结

除,而考虑到在同一条件下需完成苯甲酸甲酯化, 晶时固体的析出及产品纯度。

所以采用酸性条件作为进一步优化的基础。首先考 经过对反应温度及氯化亚砜用量的筛选发现,

察了酸催化剂-甲醇体系对反应的影响,结果见表 5。 当反应温度为 50 ℃时(表 5 No. 7),会使得脱保

可以看出,盐酸-甲醇溶液(表 5 No. 1),虽然此条 护进行比较慢;当 n(氯化亚砜)/n(Ⅳ)=2.0 时(表 5

件下底物很快能脱除保护基,但是甲酯化进程较缓 No. 6),可能由于生成的 HCl 量较少,使脱保护进

慢,且此法也导致后续纯化困难,最终摩尔收率为 行较缓慢;当 n(氯化亚砜)/n(Ⅳ)=3.0 时(表 5 No. 4),

32.0%。采用硫酸-甲醇溶液体系(表 5 No. 2)时, 生成的 HCl 基本可满足脱保护的需要,此时摩尔收

反应结果比较好,但剩余硫酸难以通过蒸馏除去, 率可达 84.1%。

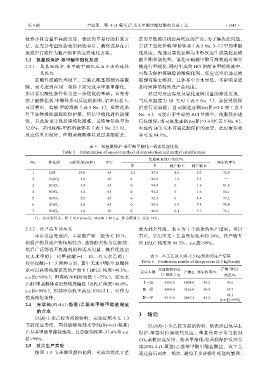

表 5 氨基脱保护-苯甲酸甲酯化一锅法反应优化

Table 5 Optimization of one-pot method of deprotection and methyl esterification

反应液 HPLC 纯度/%

No. 催化剂 n(催化剂)/n(Ⅳ) θ/℃ 摩尔收率%

Ⅳ Ⅴ 副产物 C 副产物 D

1 HCl 10.0 65 0.2 87.0 8.6 2.0 32.0

2 H 2SO 4 3.0 65 0 90.0 1.2 3.3 —

3 SOCl 2 3.5 65 0 94.5 0 1.6 81.8

4 SOCl 2 3.0 65 0 95.2 0 1.6 84.1

5 SOCl 2 2.5 65 0 92.3 0 4.4 77.2

6 SOCl 2 2.0 65 0 90.0 0.9 7.4 74.4

7 SOCl 2 3.0 50 0 90.8 0.1 7.7 76.1

注:反应条件为:Ⅳ(10.0 mmol),MeOH(18.6 g,作为溶剂),反应 18 h。

2.3.2 终产品Ⅴ的纯化 放大到公斤级,表 6 为 1 个批次的生产结果。可以

本步反应完成后,主要副产物一般为 C 和 D。 看出,采用本文工艺总摩尔收率约 38%,终产物Ⅴ

根据产物及副产物结构特点,选择醇类作为良溶剂, 的 HPLC 纯度为 98.3%,e.e.值>99%。

然后广泛筛选不良溶剂的种类及用量,最后优选出

V(无水甲醇)∶V(甲叔醚)=1∶10、V(无水乙醇)∶ 表 6 本工艺放大到~2.5 kg/批次的生产结果

V(甲叔醚)=1∶5 两种方案,其中无水甲醇/甲叔醚体 Table 6 Production results of this process (2.5 kg/batch)

系可以获得纯度更高的产物Ⅴ(HPLC 纯度>98.5%, 反应步骤 反应物投料量 产物/g 摩尔收率/% 产物 HPLC

e.e.值>99%),但其收率相对较低(~75%),而无水 (1 批次)/g 纯度/%

乙醇/甲叔醚体系虽然纯度偏低(HPLC 纯度>98.0%, Ⅰ→Ⅲ 5500.0 6608.0 49.2 99.6

e.e.值>99%),但其摩尔收率高达 83%以上,可作为 Ⅲ→Ⅳ 4384.4 3516.0 90.9 97.7

98.3

优选纯化条件。 Ⅳ→Ⅴ 3515.6 2467.4 85.2

(e.e.值>99%)

2.4 光学纯(R)-4-(1-氨基)乙基苯甲酸甲酯盐酸盐

的合成 3 结论

以(R)-1-苯乙胺为初始物料,完全按照本文 1.3

节的反应条件,同样能够得到光学纯(R)-4-(1-氨基) 以(S/R)-1-苯乙胺为起始物料,依次经过氨基上

乙基苯甲酸甲酯盐酸盐,且总摩尔收率~37.4%和 e.e. 保护-苯基对位溴取代反应、苯基负离子参与的对

值>99%。 CO 2 亲核加成反应、羧基甲酯化-氨基脱保护反应合

2.5 放大生产实验 成(S/R)-4-(1-氨基)乙基苯甲酸甲酯盐酸盐,该工艺

按照 1.3 节步骤及投料比例,可成功将此工艺 通过前后两次一锅法,避免了多步操作处理的繁琐,